Экспериментальному комбинату спортивной обуви — быть!

/ материалы подготовила Т. Силина ; фото С. Сеитова.

– Текст : непосредственный.

// Путь Октября. – 1995. – 27 июля. – С. 2, 3.

Помимо своего производственного опыта, знания технологического оборудования, желания всему научить, дотянуть до своего уровня, они привезли с собой прекрасное настроение, жизнелюбие, экспансивность и энергичность неунывающего народа чудесной страны — Испании, хорошо знакомой нам в романтическом флере новелл Мериме и экзотике романов Хемингуэя.

На снимке: группа испанских специалистов, пятый слева — Анхель Франциско.

Ю. Азнагулов: «Этот год знаменателен пуском основных производств»

Сегодня материалы наших внутренних полос посвящены состоянию дел на экспериментальном комбинате спортивной обуви и комплектующих изделий. А момент прямо-таки замечательный: преддверие пуска основного — обувного производства комбината. Мы ждем этого не один год. Теперь остались считанные месяцы. О прошлом и настоящем, реальном и вероятном — разговор нашего корреспондента с директором комбината Ю. Г. Азнагуловым.

— Юнир Галимьянович, после стольких лет — успешных и бесплодных, активного строительства и простоя, ошибок, разочарований, пробивания «стен», насколько вы уверены сейчас, что комбинату быть?

— Вы уже сами можете убедиться, что на сегодня около 70 процентов капиталовложений освоено. Мы сдали крупную котельную, которая обеспечивает теплом не только наше производство, но и городские предприятия и микрорайоны. Этот же год знаменателен пуском основных производств — ради чего мы все эти долгие годы трудились. На клеевом производстве, оснащенном современным импортным оборудованием, люди уже освоились, и наша продукция находит спрос, что, я думаю, свидетельствует о ее высоком качестве. У меня есть еще одно неисполненное желание — организовать мелкую фасовку клеев в мягкие тюбики. Это было бы экономически даже выгодней, чем крупные поставки для промышленных предприятий. Дело лишь за оборудованием. Надеюсь, что это не столь уж невыполнимая задача.

На пороге — пуск производства спортивной обуви. Пришлось повременить с проектным вариантом, эффективнее использовать уже имеющиеся помещения, разместить на них производственные участки. Таким образом, мы выигрываем во времени, не дожидаясь окончания строительства основного производственного корпуса. Производство сложное, многооперационное, конечный результат зависит от качества каждой операции. Планируем в январе выйти на проектную мощность — 500 тысяч пар в год. Это будет уже опора производства.

— Один восточный мудрец сказал: «Не дай вам Бог жить во время перемен». Вам это безвременье и досталось. Что удержало от полного разочарования в начатом?

— Да, нам достались тяжелые годы — проект разрабатывался еще в советское время. Все было ориентировано на союзное финансирование. Соответственно, и проект предусматривал грандиозное строительство. Тогда о деньгах мы мало думали, едва успевали их осваивать. После развала Союза Россия отказалась финансировать наши проекты. Последние годы сопряжены с постоянным поиском источников финансирования, кредитов. Я благодарен руководству республики за поддержку: стройку мы все же ни на один день не останавливали. В целях экономии пересмотрели проект, от ряда объектов отказались, в целом сократили стоимость проекта на четверть. И еще поняли, что строить надо самим. Горький опыт разорительной работы с военными строителями привел к мысли о необходимости организаций своего хозрасчетного строительного управления. Это дает возможность концентрировать и эффективно использовать капвложения. Объем строительно-монтажных работ расширяется, принимаем новых людей.

Все было, пережить пришлось многое. Поначалу мы надеялись на скорые результаты, удовлетворение тогда бы пришло раньше, но нам «повезло»: пришлось испытать все «прелести» переходного периода, ломки экономики. Но я всегда пытался удержать коллектив, решить все вопросы, сохранить стройку и все-таки пустить производство. А чего это нам стоило, может судить лишь человек, ведущий строительство во время инфляций. Были, конечно, моменты сомнений — кто-то на глазах скапливал капитал, решал личные проблемы. Заманчиво. Но раз уж взялся за работу, назад хода нет. Говорят, каждый мужчина должен посадить дерево и построить дом, после чего считать свою миссию на земле выполненной. Может чего-то стоит возведение такого производства на месте бывшего болота?

Думаю, что положительным моментом и дополнительной ответственностью было и то, что нам удалось удержать иностранного партнера. Я знаю массу примеров в республике, когда были и планы, и переговоры велись, а материализовать их так и не удалось. А в нашем безнадежном деле мы сохранили испанцев. Хотя у них тоже были минуты отчаяния. А теперь уже и им назад хода нет.

Сохранение иностранного партнера — значит ещё и вовлечение дополнительных инвестиций. Подготовлено кредитное соглашение, по которому мы можем получить в Европейском банке реконструкции и развития валютный кредит на 11 миллионов долларов, и в дальнейшем — еще 9 млн. По условиям кредита средства могут быть использованы только на приобретение технологического оборудования, ноу-хау, сырья. Это очень важно: столько денег мы сможем привлечь в экономику республики.

— Теперь предприятие именует себя акционерным обществом «Башкелме». Уже известно число учредителей?

— Еще далёко не всех. Сейчас мы пересматриваем уставной капитал акционерного общества. Момент сложный, переломный. Необходимо вовлечь в АО новых учредителей, чтобы размер уставного капитала достиг 41 млрд. рублей. А сегодня, как вы понимаете, никто «не сидит на деньгах» и не раздумывает, куда же их побыстрее вложить?

— Пуск обувного производства — уже дело решенное. И что — небольшая передышка?

— Меня уже больше заботит следующий пусковой комплекс — производство комплектующих изделий: стелек, задников, подносков, литьевых деталей, подошв — в общем всего для обувного производства, рассчитанного на 4,5-5 млн. пар в год, и не только для своего, но и для поставок на фабрики Молдовы и Беларуси. Особенно важно изготовление подошвы. Чтобы достроить корпус цеха комплектующих изделий, необходимы дополнительные средства. Уже назначена встреча в Кабинете министров республики с представителем Евробанка. В общем, история повторяется.

— Если я не ошибаюсь, в «связке» с фирмой «Келме» выступали еще три строящиеся фабрики бывшего Союза — в Белоруссии, Молдавии…

— И Армении. Но в Армении стройка свернута, в Беларуси — период пуско-наладочных работ и обучения специалистов, как и у нас. В Молдове сложнее финансовая ситуация, но строительство фабрики не забросили. Со временем, будем надеяться, вступим в одну ассоциацию или корпорацию (не суть важно) с ними, где Мелеузовский комбинат будет выступать в качестве головного предприятия. Немаловажно, что у них есть и очень качественное сырье. Кстати, в освоении производства у нас будут участвовать и представители Южной Кореи, у них также организовано совместное предприятие с фирмой «Келме».

Ю. Азнагулов,

директор экспериментального комбината спортивной обуви и комплектующих изделий.

Завоевывая рынок сбыта

Цех по производству клеев был пущен в декабре прошлого года. За это время мы выпустили 70 тонн товарной продукции на сумму свыше миллиарда рублей. Это еще далеко не плановый объем, цех может на него выйти, а пока идет освоение наших клеев обувными фабриками — мы изучаем рынок сбыта, а потребитель, в свою очередь, оценивает продукцию. Уже работают на наших клеях Давлекановская, Стерлитамакская фабрики, все малые обувные предприятия Башкортостана, сотрудничают с нами обувщики Оренбургской, Самарской, Челябинской областей, из дальних потребителей успешно осваивает наши клеи Курская обувная фабрика, завязываются связи с Приморским краем — Уссурийским комбинатом, понадобится наш клей и Белорусской фабрике, также работающей совместно с «Келме».

Мы освоили уже шесть марок клея, два вида только-только внедрили в производство: клей 152-И-1 сделан по заказу отечественных обувных фабрик, с учетом их технологий внесены некоторые изменения в рецептуру клея.

Клей 128-й более универсален, чем 126-й и применяется как для обувщиков, так и для мебельщиков. Изменениями в технологии, рецептуре, доработкой клеев — всем этим занимаются наши испанские коллеги, мы же в лаборатории анализируем качество клея, наличие в нем сухих веществ, вязкость по Брукфилду, в общем — его соответствие всем характеристикам.

Наша цель состоит в том, чтоб большая часть обувных фабрик России перешла на использование наших клеев, полностью отказавшись от закупок их за границей, не тратила на это валюту. Наш клей ничуть не хуже, он соответствует европейскому уровню по всем параметрам. В случае, если число потребителей будет расти, мы сможем осваивать новые виды клея и расширить области его применения, выпускать не только обувные клеи, но и другие – самые разнообразные. Фирма «Обрадор Клея», наш испанский партнер, высоко котируется в Европе, выпускает 50 видов клеев так что у нас в перспективе предстоит много интересной совместной работы. Сама идея организовать производство клеев в России возникла у фирмы «Келме» после того, как были исследованы отечественные клеи на пригодность обувному производству и забракованы — все до единого, понадобились клеи качественно иного уровня.

Потребности своего обувного цеха мы обеспечим с лихвой, но любое производство должно быть рентабельным, экономически обоснованным, потому мы и изучаем так пристально рынок сбыта.

Технология производства наших клеев — самая современная, процесс изготовления клея, его розлива почти полностью механизирован. Цех обслуживают всего 5 человек — операторы приготовления клея, вальцовщики каучуков, упаковщики. Впрочем, операторы сами разливают клей, работают на упаковке, каждый способен выполнить любую работу по принципу взаимозаменяемости.

Что касается экологической проблемы в связи с производством клеев, то она преувеличена: весь процесс осуществляется в замкнутой цепи в закрытых герметичных резервуарах. Установка сделана из очень хороших материалов. Каждый вид сырья в отдельности не вреден, натуральный каучук получаем из Испании, нефтепродукты — российские. Предусмотрены вентиляция, вытяжка, автоматическая система пожаротушения. Помещение цеха очень просторное, высокое, выполнено с учетом всех санитарных норм, стандартов и требований культуры производства.

И. Салишев,

начальник цеха клеев.

На снимке: операторы Минзиля Фарганова и Ринат Култаев

разливают клей на полуавтомате,

предназначенном для крупной упаковки

Клей ЭКСО: прочно, универсально, стойко!

Экспериментальный комбинат спортивной обуви и комплектующих изделий освоил выпуск высококачественных клеев, изготовленных по лицензии фирмы «Обрадор Клея» (Испания), следующих марок:

С-01 — на основе натурального каучука;

152-И — полихлоропреновый высокой кристаллизации;

126 — полихлоропреновый низкой кристаллизации;

900-И — полиуретановый.

Клеи применяются в обувной, кожгалантерейной, мебельной промышленности и в быту. Они предназначены для ремонта обуви склеивания поверхностей из натуральных и искусственных кож, текстиля, разных видов резины, дерева, ДВП, облицовочного мебельного пластика. Преимущества клея ЭКСО:

- обеспечивает высокую прочность крепления;

- является универсальным;

- стоек к действию воды, бензина, кислот;

- доступная цена.

В магазинах «Прогресс», «Зоя» имеется в продаже клей 152-И во флаконах весом 100 гр. Реализация производится за наличный и безналичный расчет по адресу: Мелеуз. площадка строительства комбината спортобуви.

Телефоны: 4-01-47; 4-43-16.

У Пилар с лица не сходит улыбка. В России она впервые, и впечатлений —

уйма, но она уже освоилась, обучать молодежь ли приходилось у себя на Родине.

Она считает, что молодые везде одинаковы, каждый требует индивидуального

подхода к себе. А девушки на редкость доброжелательные, всем интересуются.

Пилар смеется: «Будут работать еще лучше нас!»

«Ноу-хау» — быстрота и качество исполнения»

Спортивная обувь, особенно добротная в странах СНГ является одним из самых дефицитных элементов экипировки спортсменов. Такое положение возникло в связи с тем, что на протяжении многих лет велись споры между министерствами, управляющими производством обуви, кто должен отвечать и наладить выпуск этой сложной и быстро изменяющейся продукции. На сегодняшний день в России работают два более или менее оснащенных средних предприятия, производящих спортивную обувь, не покрывая и десятую часть потребности в ней — это Московский экспериментальный комбинат спортивных изделий, выпускающий кроссовую обувь по лицензии фирмы «Адидас», и Свердловская обувная фирма «Спортобувь». С вводом в эксплуатацию Мелеузовского комбината спортобуви, Белозерской фабрики в Беларуси, Оргеевской фабрики в Молдове будет, наконец, удовлетворена потребность в обуви спортивного назначения.

Обувь будет производиться по технологии фирмы «Келме», которая считается одним из лучших производителей спортивной обуви в Испании и ведущей фирмой в области спортивного оборудования. В соответствии с содержанием подписанных сторонами документов достигнута договоренность о составе обязательного приложения «Ноу-хау». Для обеспечения высокого качества продукции предусмотрено применение для всех производств высокопроизводительного импортного технологического оборудования Испании, Италии, Англии, Японии с максимальной механизацией трудоемких операций и автоматизацией процессов.

Для начала запускаем в производство обувь для тенниса, со временем ассортимент будет меняться Модели получаем из Испании, как и всю оснастку — колодки, резаки для раскроя и пр. Фирма предусмотрела все до мелочей, вплоть до карандашей и перчаток. Пока будем работать и на импортном сырье. Груз, рассчитанный на 10 тысяч пар обуви — сырье, комплектующие — уже прибыл из Испании. Сейчас пока идет обучение наших рабочих правильным приемам работы, мы используем кожу со Стерлитамакской кожевенной фабрики, шьем два вида дорожной обуви, довольно простой в сборке. Пока участки обувного цеха размещены на временных площадях, но с соблюдением всех санитарных норм — достаточное освещение, вентиляция. Оборудование установлено, смонтировано. Пуско-наладочные работы испанцам помогли провести наши ребята, и те остались очень довольны их профессиональным уровнем.

На период освоения приехала уже другая группа испанцев, непосредственно специалистов по пошиву обуви. По их требованиям мастера должны уметь выполнять все операции, чтобы всегда в случае необходимости заменить друг друга на любом рабочем месте. Наши рабочие оказались достаточно подготовленными, большинство из них имеет специальное образование — закончили ВПУ-42, Ярославский или Уфимский техникумы легкой промышленности. Закройщики знают требования к коже, каждый из них работал за прессом. Испанцы же думали, что начнут обучение с нуля, а через неделю после своего рода экзаменов на правильность приемов работы — кроя, шитья дали высокую оценку уровню подготовки за столь короткое время. Те же из девушек, кто уже работали на обувном производстве — в «Элеганте», «Весне», вообще делают поразительные успехи.

Оборудование прогрессивное, высокопроизводительное, внешне — просто элегантное, иначе не скажешь, так что работать на нем — одно удовольствие. Девушки сразу почувствовали разницу между отечественными и итальянскими прессами, швейными машинами. Последние — с программным управлением, шьют бесшумно, очень мягко идут, предусмотрена механическая обрезка ниток, закрепка швов, полностью закрытый корпус дает гарантию безопасности работы. На затяжном участке, где происходит сборка обуви, есть оборудование, которое еще не применяется на наших обувных фабриках. Благодаря этому сокращается весь процесс производства обуви.

Сушка обуви традиционно производится в громоздких сушилках в течение полутора часов, у нас же установлены небольшие камеры, а время сушки — всего двадцать минут. Все намазочные операции проходят в специальных камерах с вытяжкой и вентиляцией. Новинка для нас — и двухпроцессные затяжные машины английского производства, и оборудование для фиксации обуви на колодки. Набор оборудования рассчитан на выпуск 1000 пар обуви в смену. После «раскрутки» производства, по нашим расчетам — в январе, — так оно и будет. Месяца через два- три будем набирать рабочих для второй смены, их обучением уже займутся наши мастера. А пока осваиваем мужскую колодку, шьем дорожную обувь, в планах — и женская, и детская легкая, элегантная, спортивная обувь европейского качества. Мы постараемся.

Рашида Фаткуллина,

главный технолог комбината спортобуви.

Отрываются рабочие места

АО «Башкелме» приглашает специалистов на должность главного механика, заместителя главного инженера, имеющих опыт работы на обувном производстве, инженера по эксплуатации вентиляционного оборудования, квалифицированных каменщиков, плотников, бетонщиков, кровельщиков, штукатуров-маляров, также укомплектованные бригады по строительным специальностям для выполнения отдельных видов строительно-монтажных работ по трудовым соглашениям.

Обращаться: площадка комбината спортобуви, телефон: 4-03-07.

Земфира Сагидуллина закончила ВПУ- 42 и уже успела приобрести опыт

шитья обуви в экспериментальном производстве модельной обуви «Элегант».

У испанских специалистов сложилось мнение, что Земфира

вполне готова к работе на новом оборудовании. «Я бы забрала ее в Испанию,

и наверняка, не пожалела бы об этом», — заметила Памлес Пилар.

Анхель Франциско: «Мы будем выпускать хорошую обувь!»

Группой испанских специалистов руководит Анхель Франциско, директор обувного предприятия в Мелеузе со стороны фирмы «Келме». Анхель молодой (ему едва за тридцать), энергичный, предприимчивый человек, по профессии — дизайнер и модельер. Прошло время переговоров, «утрясания» финансовых вопросов, и на первый план выдвинулись практики, производственники — теперь им работать, выпускать обувь, утверждать торговую марку фирмы «Келме» на российской земле.

В перерыве между телефонными звонками в Испанию Анхель дал небольшое интервью.

— Господин Франциско, какова цепь приезда вашей группы?

— Со мной приехали еще десять человек, чтобы запустить производство всех участков — раскроя, шитья, конвейер. По нашему проекту на обучение отводится три месяца, чтобы всесторонне подготовить людей к их основной производственной деятельности. В начале октября мы предполагаем уже выпустить обувь, которую бы хотели видеть, т. е. соответствующую стандартам, Сначала — первые 100, потом 200 пар, и к январю 1996 года довести уровень производстве до планируемого — 500 тысяч пар в год. Работа рассчитана на одну смену, объем — 20 тысяч пар в месяц. Хотя произвести обувь — это еще не все, ее надо распродать.

— Реализацией обуви, произведенной в Мелеузе, будет заниматься российская сторона? Или «Келме» тоже несет за это ответственность?

— Безусловно. Реализация будет двусторонней. Специалисты фирмы будут искать рынки сбыта как в России, так и за рубежом, если это понадобится. Конечно, было бы хорошо, если бы вся обувь продавалась здесь, в России.

— Насколько, по вашему мнению, подготовлены к профессии наши рабочие?

— Ваши люди очень подготовлены, на удивление способные, схватывают все налету. Уже результаты первой недели показали, что мы недооценили их, и наша программа слишком растянута. Думаю, будем работать с опережением намеченных сроков. А главное, у них большое желание работать. Мы здесь обязательно будем выпускать обувь. И качественную. Сегодня сделали первую пару кроссовок и принесли мне с предложением поместить ее в музей, а я говорю, что рано, доведем до совершенства, тогда и поместим.

— Сотрудничество с российским предприятием сопряжено с множеством проблем? Как строятся ваши отношения?

— Раз мы находимся здесь, значит нас устраивает это сотрудничество. Я считаю, что несколько лет назад было намного сложнее строить эти отношения. Сейчас мы достигли высокого уровня взаимопонимания.

— Когда вы ехали сюда, что ждали от России? От встреч с людьми? И что чувствуете сейчас?

— Наши специалисты боялись сюда ехать, думали — война, разруха, голод, в общем — конец света, многие даже консервы с собой прихватили. Приехали — все не так, магазины полны продуктами, нас очень вкусно кормят. Решили все наши бытовые проблемы. У нас сложились прекрасные взаимоотношения с работниками мелеузовской фабрики. Единственное, чем мы недовольны, это очень плохой связью с Испанией, ни поговорить по телефону по- человечески, ни принять факс. Связь необходимо наладить, передайте это кому следует!

— Фабрика со временем собирается переходить на использование отечественного сырья. Фирма «Келме» также примет участие в том?

— А как же! Мы заинтересованы в том, чтоб наша торговая марка всегда была на высоте. Фирма не может себе позволить производить обувь из некачественного сырья. Пришлем сюда человека — специалиста-кожевенника, он будет рассматривать все сырье, что возможно использовать, а что нужно доработать, если в том понадобится наша помощь, мы представим ее.

Анхель Франциско.

На охране здоровья

Автоматический контроль воздуха рабочей зоны, промышленной площадки, санитарно-защитной зоны осуществляется ведомственной лабораторией комбината спортивной обуви. Лаборатория выполняет и функции отдела технического контроля, исследуя поступающее сырье и отвечая за качество отгружаемой продукции. Анализы проводятся согласно графику аналитического контроля, согласованного с контролирующими органами: Мелеузовским центром ЦГСЭН и комитетом по охране природы.

Клеевое производство, ввод которого так беспокоил мелеузовцев, функционирует уже в течение полугода, и все это время лаборатория осуществляет контроль за ним. Контролируемые ингредиенты — бензины, ацетон, толуол, этилацетат, метилэтилкетон. Выбросы с цеха клеев незначительные и составляют сотые доли ПДК в самих производственных помещениях, а на промплощадке и в санитарно-защитной зоне наличие в воздухе ацетона, толуола, этилацетата не обнаружено. Процесс приготовления клеев происходит в герметических аппаратах, разливается готовый клей полуавтоматом.

Лаборатория укомплектована самым современным оборудованием. Для контроля за состоянием воздушного бассейна комбинатом приобретен автоматизированный высокочувствительный хромотографический комплекс «Кристалл -2000», оснащенный компьютером. Лаборанты Ирина Голикоиа, Рида Блохина прошли хорошую школу лаборатории химического завода, хроматографист Венера Ибрагимова приехала из Стерлитамака.

В. Замесина,

старший инженер лаборатории.

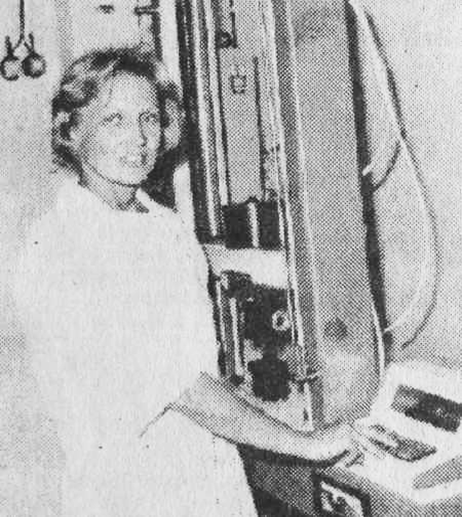

На снимке: лаборант Ирина Голикова проводит анализ

прочности склеивания на разрывной машине

Материалы подготовила Т. Силина.

Фото С. Сеитова.